Insights

Extrusion process: the great properties of fibrous proteins

Climate change requires each of us to change our consumption habits and do something for the planet. Changing our habits to protect the environment?

News

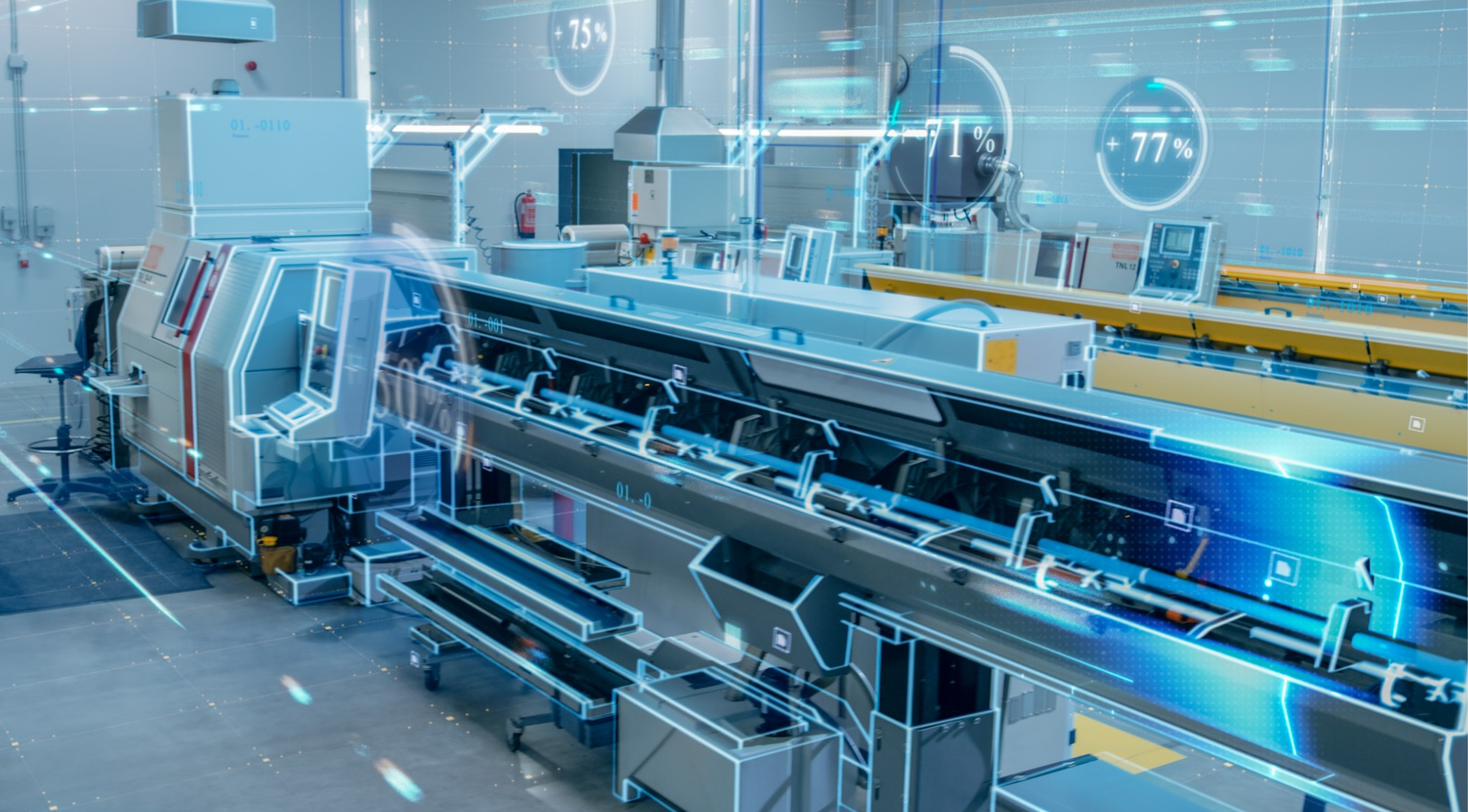

Welcome to the new era of Igenium

To better reflect who we are, we have created a new brand name, a new slogan and a new website. We are now known as Igenium, and our website has been completely redesigned to make it easier for you to find the information you need.

Insights

Gain in line efficiency: optimize your Premix stations!

Chez igenium, nous n’avons pas inventé la poudre, en revanche, nous savons vous permettre d’optimiser l’efficacité de votre production. Suivez-moi,